MAX AGV倉儲管理系統

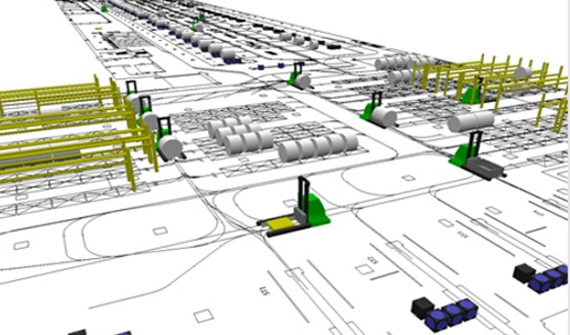

MAX AGV倉儲管理系統是通過(guò)AGV調度、路徑優化與多系統協同,實現倉儲作業全流程自(zì)動化與可(kě)視化的智能(néng)化倉儲管理平台。其(qí)系統架構、核心功能(néng)及技術特點的整合分析如(rú)下(xià):

一、系統架構與模塊組成

1. 分層架構設計

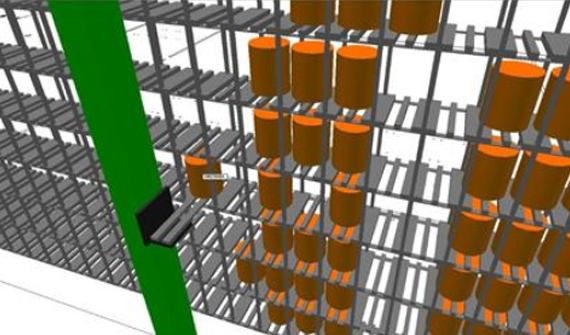

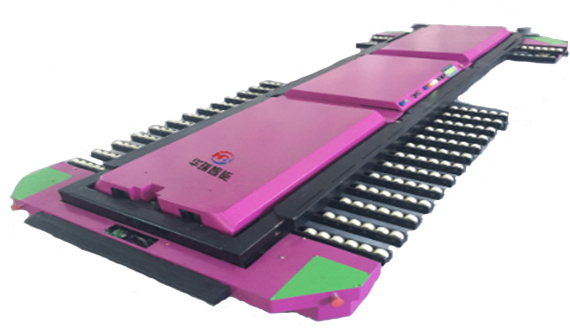

硬件層:包括AGV搬運機器人(支持差速輪、舵輪等運動模型)、導航模塊(激光/視覺導航)及傳感器網絡(激光雷達、超聲波避障)。

控制層:中央調度系統負責任務分配與路徑規劃,支持多AGV協同作業與動态交通管制。

軟件層:集成倉儲管理平台與3D可(kě)視化界面,實時監控設備狀态、庫存位置及任務執行(háng / xíng)進度。

2. 多系統協同

與WMS(倉儲管理系統)、MES(制造執行(háng / xíng)系統)深度對(duì)接,實現訂單任務自(zì)動下(xià)發(fā/fà)與執行(háng / xíng)反饋。例如(rú),WMS生(shēng)成入庫指令後(hòu),AGV自(zì)動完成貨位分配與搬運。

二、核心功能(néng)特性

1. 智能(néng)任務調度

基于(yú)優先級算法動态分配任務,支持緊急訂單插單處理,任務響應時間縮短至毫秒級。

結合數字孿生(shēng)技術模拟倉庫運行(háng / xíng)狀态,預判路徑沖突并優化調度策略。

2. 動态路徑規劃

采用(yòng)A*算法與實時避障機制,AGV可(kě)自(zì)動規避擁堵區域并選擇最優路徑,降低空駛率30%以上。

支持跨樓層、多倉庫協同調度,适應複雜倉儲環境。

3. 全流程自(zì)動化管理

入庫環節:通過(guò)RFID/條碼掃描自(zì)動識别貨物信息,智能(néng)分配儲位(基于(yú)周轉率、重量體積)。

出庫環節:根據訂單優先級自(zì)動揀選,AGV将貨物送至分揀工作站,實現“貨到人”模式。

移庫優化:動态調整貨位布局,提升空間利用(yòng)率至85%-95%。

三、技術優勢與創新

1. 可(kě)視化與交互設計

3D界面實時映射倉庫物理狀态,支持設備運行(háng / xíng)監控、異常報警(如(rú)電量不足、路徑阻塞)及遠程操控。

移動端穿透查詢功能(néng),管理人員可(kě)随時查看OEE(設備綜合效率)、庫存周轉率等關鍵指标。

2. 安全防護機制

多重安全保障:激光雷達+超聲波傳感器實現360°障礙探測,緊急情況下(xià)自(zì)動停車或切換路徑。

電子圍欄與權限管理,限制非授權人員操作區域。

3. 擴展性與兼容性

模塊化架構支持靈活擴展AGV數量或調整倉庫布局,适配電商、汽車零配件等多行(háng / xíng)業場景。

開放API接口,可(kě)快速對(duì)接ERP、PLC等第三方系統。

四、應用(yòng)價值與實測數據

效率提升:某電商企業應用(yòng)後(hòu),分揀效率提升320%,人力成本節省45%。

精準管理:揀選出錯率降至0.02%以下(xià),庫存準确率達99.5%。

柔性适配:支持動态貨位分配與多車型混合作業,快速響應工藝變更需求。

掃一掃添加微信

掃一掃添加微信